- Startseite / Home

- Modellbau-Team Düsseldorf

- Wir über uns

- Presse

- Downloads MBT Veranstaltungsplakat

- Monatl. Clubtreffen 2024

- Modellbau-Team on tour

- Modellbau-Expertenteam

- Modellbau-Team Düsseldorf intern - nur für Mitglieder

- Eigene Ausstellungen

- Besuchte Ausstellungen

- Modelltage Stammheim 2024

- Ausstellung Aeronauticum Nordholz 2024

- Jabbeke 2024

- Ausstellung Gangelt 2023

- Messe des IPMS in Houten 2023

- Ausstellung Velbert 2023

- Modelltruck Ausstellung in der Schweiz

- Modellbauausstellung Wilnsdorf 2023

- Tag der offenen Tür-Bundeswehr Hilden 2023

- Houten 2022

- Modellbau Messe Ried 2022

- Euro Model Expo 2022

- Mol 2022

- Modellbaumesse Ried 2021

- Shizuoka Hobby Show / Japan 2019

- Gangelt 2019

- Euro Scale Modelling Houten 2019

- Modellbauausstellung in Soleuvre, Luxemburg 2019

- Velbert

- Losheim 2019

- Modellbauaustellung Mol 2019

- Modelltage Stammheim 2019

- Modeltruck Show Gaydon / GB 2019

- Euro Model Expo 2019

- Jabekke 2019

- Gangelt 2018

- Euro Model Scale Houten 2018

- Scale Model Challenge 2018

- Modellbauausstellung in Koblenz 2018

- "Tag des Modellbaus" in Düsseldorf

- Modellbauausstellung Bünde 2018

- Mol 2018

- Modellbauausstellung in Mülheim-Kärlich 2018

- Modelltage Stammheim 2018

- Modellbauausstellung in Lübeck 2018

- Euro Model Expo 2018

- Gangelt 2017

- Modellbauausstellung in Soleuvre, Luxemburg 2017

- Tag des Modellbaus-Düsseldorf

- Modellbau Messe Ried 2017

- 3.Modellbautage Stammheim 2017

- 22. Expo Jabbeke, Belgien 11/12.03.201

- Interscale Stolberg 2017

- Telford 2016

- Gangelt 2016

- Scale Model Challenge 2016

- KMK Scaleworld in Mol, Belgien

- Modellbauausstellung Bünde/Westfalen

- Modellbautage Stammheim 2016

- Ausstellung PMC Lübeck 2016

- Interscale Stolberg 2016

- Jabbeke 2016

- Zeiskam 2016

- Heiden 2016

- 2015

- Interscale Stolberg 2015

- On the road - Jabbeke 2015

- Heiden 2015

- Japanreise Teil 1

- Japanreise Teil 2

- Japanreise Teil 3.1

- Japanreise Teil 3.2

- Duxford 2015

- Miniatur Challenge 2015 der AGMF in Düsseldorf

- Modellbaumesse Ried / Österreich

- Virton / Belgien

- Gangelt 2015

- 2014

- Jabbeke

- Eigene Ausstellung Neuss

- Modellbauausstellung Parow

- Modell-Hobby-Spiel Leipzig

- Auto Modell Ausstellung Frankfurt

- 2013

- Fasz.Modellbau Bodensee 2013

- Dornier Museum

- Ried

- Zeiskamp

- Mol

- Lotzwil

- MBC-Camouflage

- Antwerpen

- Jabbeke

- 2012

- Nieuwegein 2012

- Mol / Belgien 2012

- German Modelmasters 2012 Würzburg

- Lübeck 2012

- Classic Remise Düsseldorf 2012

- 2011

- Jabbeke Belgien 2011

- 2010

- Jabbeke Belgien 2010

- Losheim 8.5.-9.5.2010

- Mülheim Camouflage 29.08.2010

- Lotzwil / Schweiz 23.-24.10.2010

- 2009

- Siegen Mai 2009

- Gangelt Dez. 2009

- Museumstips

- Am Original

- Galerie

- Adventskalender 2020

- Modelle der Mitglieder-Militär

- Modelle der Mitglieder-Zivil

- Modelle der Mitglieder-Dioramen

- Modelle der Mitglieder-Fantasy

- Versch. Modelle

- Bilder von Clubtreffen

- Clubtreffen Feb 2020

- Clubtreffen Oktober 2021

- Clubtreffen November 2021

- Clubtreffen April 2022

- Clubtreffen Juni 2022

- Clubtreffen Juli 2022

- Clubtreffen August 2022

- Clubtreffen September 2022

- Clubtreffen Oktober 2022

- Clubtreffen November 2022

- Clubtreffen Dez 2022

- Clubtreffen Januar 2023

- Clubtreffen Februar 2023

- Clubtreffen März 2023

- Clubtreffen Mai 2023

- Clubtreffen Juni 2023

- Clubtr. Oktober 2023

- Clubtr. November 2023

- Clubtr. Dezember 2023

- Clubtr.Januar 2024

- Clubtreffen März 2024

- Clubtreffen April 2024

- Clubtreffen Mai 2024

- Clubtreffen Juni 2024

- Clubtreffen August 2024

- Clubtreffen September 2024

- Clubtreffen Okt 2024

- Tipps + Tricks

- Kontakt/Links/Impressum

Kenworth K500 OFF-Highway Truck - Exportfahrzeug für die Ölindustrie (China, Russland, weltweit)

Baubericht von Klaus Clever, Mai 2015

Seit 2006 bietet „Kenworth Trucks“, ansässig in Seattle, Washington / USA, den K500 mit einer DAF XF105 Kabine an. Seitdem die eigene K100 Kabine nicht mehr vom Band läuft, hat Kenworth innerhalb des Paccar-Konzerns auf die Kabine des niederländischen Lastwagenherstellers „DAF“ zurückgegriffen, der ebenfalls zur Paccar-Gruppe gehört.

Natürlich bietet Kenworth die Kabine des K500 nicht als Aerodynamische Version an, sondern mit Flachdach sowie einigen äußerlichen Änderungen. Außerdem wurde und wird dem Kunden weiterhin wie schon gewohnt laut Prospekt eine große Palette an verschiedenen Kombinationsmöglichkeiten angeboten.

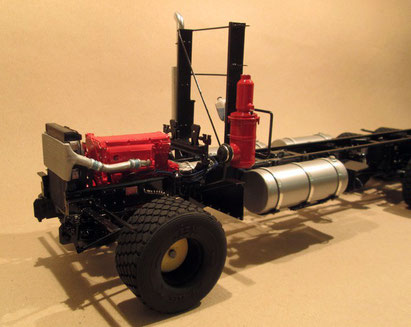

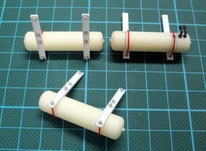

Während der Suche nach Daten und Fotos fand ich im Internet verschiedene Fotos des K500 mit großen Geländereifen. So entschloss ich mich, mein Modell mit diesen Michelin-Reifen der Bezeichnung „XZL 24R21“ auszustatten. Da es diesen Reifen im Maßstab 1:24 nicht zu kaufen gab, stand für mich fest, ihn im Eigenbau herzustellen. Aus 62,0 mm großen PVC Material drehte ich mir den Reifen-Master und bestückte diesen mit einem CNC-gefrästen Profilstreifen sowie den fotogeätzten „Michelin“ und „XZL 24R21“ Schriftzügen. Nach einer kurzen Überarbeitung erstellte ich eine Silikonform und goss die benötigten Reifen in Resin/Gießharz. Sämtliche Felgen, Bremsgehäuse und Radnaben drehte ich auf meiner Drehbank und goss erforderliche Stückzahlen in Resin. Die äußerlichen Verschraubungen entstanden aus M1-Muttern und Gewindestift.

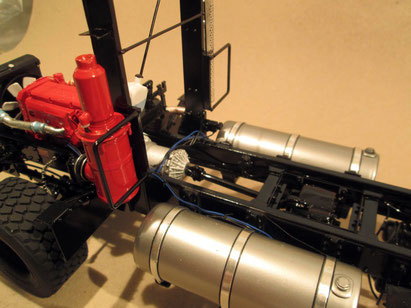

Sämtliche Treibstofftankhalter goss ich in Resin, nachdem das Mastermodell aus diversen Kunststoffstreifen sowie MR SP-1 Schraubenköpfen entstanden war. Die Tankkörper hingegen bestehen aus Kunststoffrohren, die mit scratchgebauten, abgeformten und in Resin gegossenen Kappen komplettiert wurden. Die Tankträger entstanden aus dünnen Evergreen- Streifen. Zusätzlich fixierte ich links außen am Fahrgestell einen „Bendix“ Airdryer/ Lufttrockner und einen Kompressor, der optisch als die Befüllungsanlage der Reifen, genannt „ Reifendruck- und Regelanlage / Tire Inflation System“ gestaltet wurde.

Nach all diesen Arbeiten kam nun Farbe ins Spiel, und das nicht wenig.

Aufwändig war noch die Gestaltung der Handläufe, die zum Einstieg des Fahrers in die Kabine dienen. Nach einigen Versuchen, diese vorbildgerecht umzusetzen, kam ich auf die Idee, die Kabinenhalterungen des Handlaufs aus einem Stecknadelkopf und kleinen Evergreen Kunststoffstreifen sowie 0,8 mm Halbrundkopf-Nieten zu gestalten. Nachdem die Silikonform gefertigt war, konnte ich 10 Kabinenhalterungen in Resin gießen und mit einem zurechtgebogen 1,0 mm-Draht verbinden. Lackiert wurden beide in Revell Glanzschwarz und anschließend mit Alclad Chrom.

Um nun mein Projekt im Modell umzusetzen, startete ich mit dem Kauf des Italeri-Bausatzes Nr. 3588, des DAF XF 105, an dem ich sämtliche aerodynamischen Windabweiser seitlich an der Kabine, die Einstiegmulden unterhalb der Türen und eine Schürze unterhalb des Kühlergrills entfernte. Aus Polystyrolstreifen wurden neue Platten unterhalb der Türen bis zur Rückwand gefertigt. Die im Bausatz beiliegenden Teile innerer Kabinenboden und Armaturenbrett verfeinerte ich mit einem Interieur Set von A&N, bestehend aus Rückwand, Seitenwänden, Türverkleidung, Sitzen und einer neuen modernen Pritsche (Bett).

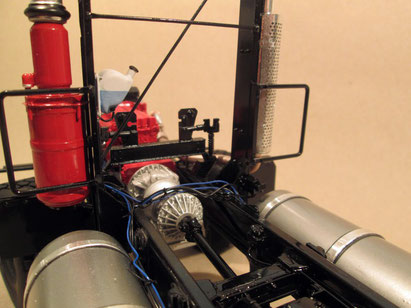

Bei der Wahl des Motors und des Getriebes entschied ich mich für einen Cummins Signature 600 Dieselmotor eines australischen Kleinserienherstellers und ein Allison Automatik-Getriebe eines Bastelkollegen aus Texas / USA.

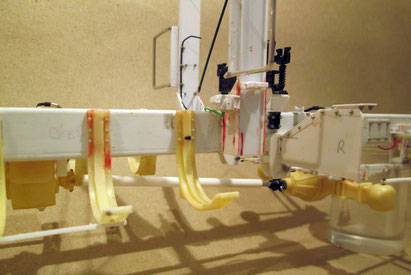

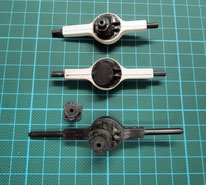

Das Leiterfahrgestell fertigte ich aus Evergreen-Streifen, sämtliche Querträger sind Abgüsse umgebauter AMT Kenworth-Querträger. Die Vorderachs-Federblätter sowie deren Halterungen entstanden aus Evergreen und Polystyrol-Platte. Ca. 160 Schraubenköpfe von MR Minatures fanden ihren Platz am Fahrgestell. Die Hinterachsfederung baute ich nach einer Zeichnung und einem PDF-Datenblatt und stellt den Typ Henderichson R-Serie dar. Sämtliche Druckluftkessel drehte ich aus Resinmaterial und bestückte sie mit Druckluftleitungen. Anschließend konnten sie im Fahrgestell mit weiteren Bremsventilen und Bremsregelelementen kombiniert werden.

Bei den Hinterachsen handelt es sich um Rockwell Antriebsachsen, für die ebenfalls Plastikplatten mit Bausatzelementen kombiniert wurden. Dies war nötig, weil die Bausatzachsen für eine Zwillingsbereifung gedacht waren und nicht für einen Single-Breitreifen. Zwischen Motor und Automatikgetriebe befindet sich ein Verteilergetriebe, auch PTO (Power Take off) genannt; dieses dient als Weiterverteiler der Motorkraft zur angetriebenen Vorderachse. Es handelt sich hierbei um den Nachbau eines „Wabco“ Getriebes und stammt von Clint Freeman, Ohio / USA. Sämtliche Kardanwellen stammen aus verschiedenen Italeri-Bausätzen und wurden durch die Verlängerung mit Kunststoffröhrchen den neuen Abständen zwischen Achsen und Getrieben angepasst. Geändert und der neuen Position angepasst wurden auch die Kreuzkardanverbindungen.

Auch der Freightliner-Kühler von Italeri konnte nicht so bleiben, wie er aus einem Bausatz kam, er wurde noch mit scratch gebautem Motorluftkühler sowie dessen Leitungen verfeinert. Damit der Motor mit Frischluft versorgt werden kann, befindet sich hinter der Fahrerkabine ein Ansaugrohr inklusive Luftfiltertopf sowie einer Leitung zum Turbolader. Den Luftfiltertopf drehte ich aus einem Resinrohling und kombinierte ihn mit einem Aluminiumrohr und einem Luftfilterdeckel aus der Ersatzteilkiste. Das Auspuffrohr ist wie auch der Schalldämpfertopf in Resin gegossen, das Hitzeschild ist ein Ätzblech, und die Leitung zum Turbolader ist aus einem Bleidraht gefertigt. Da ich die Batteriebox zweimal benötigte, formte ich den Master ab und bestückte die beiden Abgüsse mit Trittstufen, deren Halterungen, Spanngummis sowie 22 kleinen Halbrundkopf-Nietenköpfen. Etliche Details wie Kabinen- und Schmutzfänger-Halterungen, Filter, Lenkgestänge, Lenkgetriebe etc. rundeten die Detaillierung des Fahrgestells ab.